Instagram Q & A #1 - wir beantworten eure Fragen!

Dieses Video wird durch Youtube bereitgestellt. Um sich das Video anzusehen, aktivieren Sie in den Datenschutz-Einstellungen die Media-Cookies.

Was sind deine Gedanken zu: Festanschlagspanner vs. Zentrierspanner?

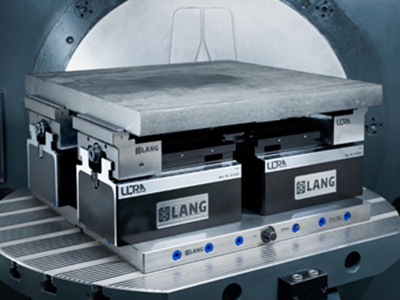

Es gibt wie immer Punkte, die dafür und dagegen sprechen. Ein Festanschlagspanner nimmt mir meistens die Zugänglichkeit durch die Bauform. Eine Seite ist lang, die andere kurz, was im 5-Achs Bereich eher ungünstig ist. Anderseits habe ich dafür immer einen Referenzpunkt, der einmal gesetzt wird. Jedes Spannmittel neigt an der losen Backe leicht zu kippen. Das bedeutet, dass es im ungünstigen Fall eine Seite beim Festanschlagspanner ist, die hoch geht. Beim Zentrierspanner gehen im besten Fall beide Seiten gleich hoch gehen, womit wieder eine Ebenheit hergestellt ist. Für mich haben beide Typen ihre Daseinsberechtigung. Der Maschinentyp - also 3- oder 5-Achs, die Werkstückdimensionen, oder aber auch die Spannmöglichkeit sind hier die Parameter, die zur richtigen Entscheidung führen.

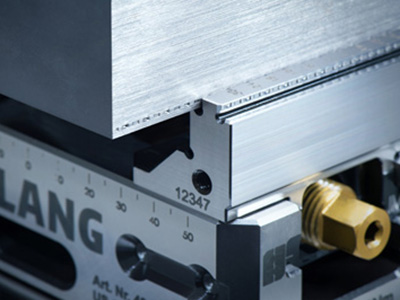

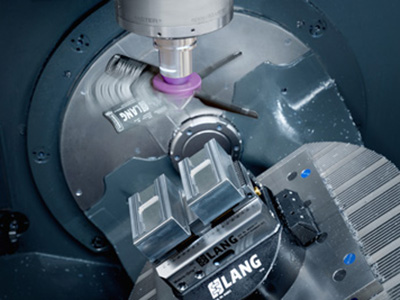

Was sind die Vorteile des Vorprägens?

Durch das Vorprägen an der Prägestation außerhalb der Maschine habe ich mit dem Spannmittel in der Maschine nicht mehr die Notwendigkeit, eine große Spannkraft aufzubringen, da wir über den Formschluss spannen. Mit dem kompakten Spanner haben wir höchste Haltekräfte durch den Formschluss und die beste Zugänglichkeit. Ein Traum für jeden Fräser. Zudem haben wir durch die geringe Druckkraft während der Zerspanung keine Deformation der Werkstücke. Benötigt wird zudem ein geringes Aufmaß des Rohmaterials, da wir auf knapp 3 mm spannen. Das bedeutet im Umkehrschluss: Weniger Materialkosten und weniger Material zum Abfräsen der 6. Seite. Ein Wiedereinspannen des Werkstücks bei einer möglichen Nacharbeit ist hundertstelgenau möglich, da es ein definierter Abdruck ist. Weitere Details könnt ihr dazu auf unserer Website entnehmen oder uns gerne anschreiben, falls ihr das System in eurer Fertigung mitsamt Spannmittel testen möchtet.

Wird es zukünftig höhere Profilo-Aufsatzbacken geben?

Wir haben uns für das aktuelle Maß entschieden, um die optimalsten Backen anzubieten und die meisten Anwendungen abdecken zu können. Das Schöne am Profilo ist, dass man sich hier die Aufsatzbacken selbst herstellen kann, und zwar auf den eigenen Bedarf abgestimmt. Gerne bieten wir ab 10 Paar auch Sonderbacken an. Schickt uns gerne dazu eine Anfrage oder redet mit eurem zuständigen Ansprechpartner.

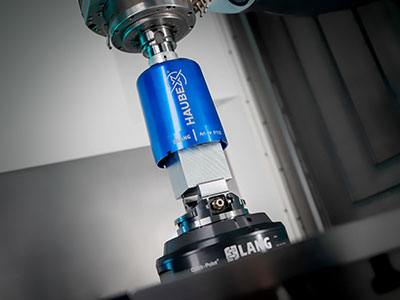

Ein Servicetechniker sagte, er mag den Clean•Tec nicht, da er Späne überall verteilt.

Das Ziel ist es ja hier, das Werkstück nach der Bearbeitung zu reinigen, um keine Verschleppung der Späne und des Kühlschmiermittels zu haben. Vor allem bei einer automatisierten Maschine. Dazu müssen die Späne woanders hin. Ich glaube, da ist der Maschinenraum geeigneter als die Fertigungshalle. Mit einem kleinen Programm kann man hier dafür sorgen, dass es schon etwas gezielter gereinigt werden kann. Gängig ist hier das Kippen des Tisches und das gleichzeitige Drehen während dem Reinigungsprozess.

Wie viele Automationen habt ihr weltweit installiert?

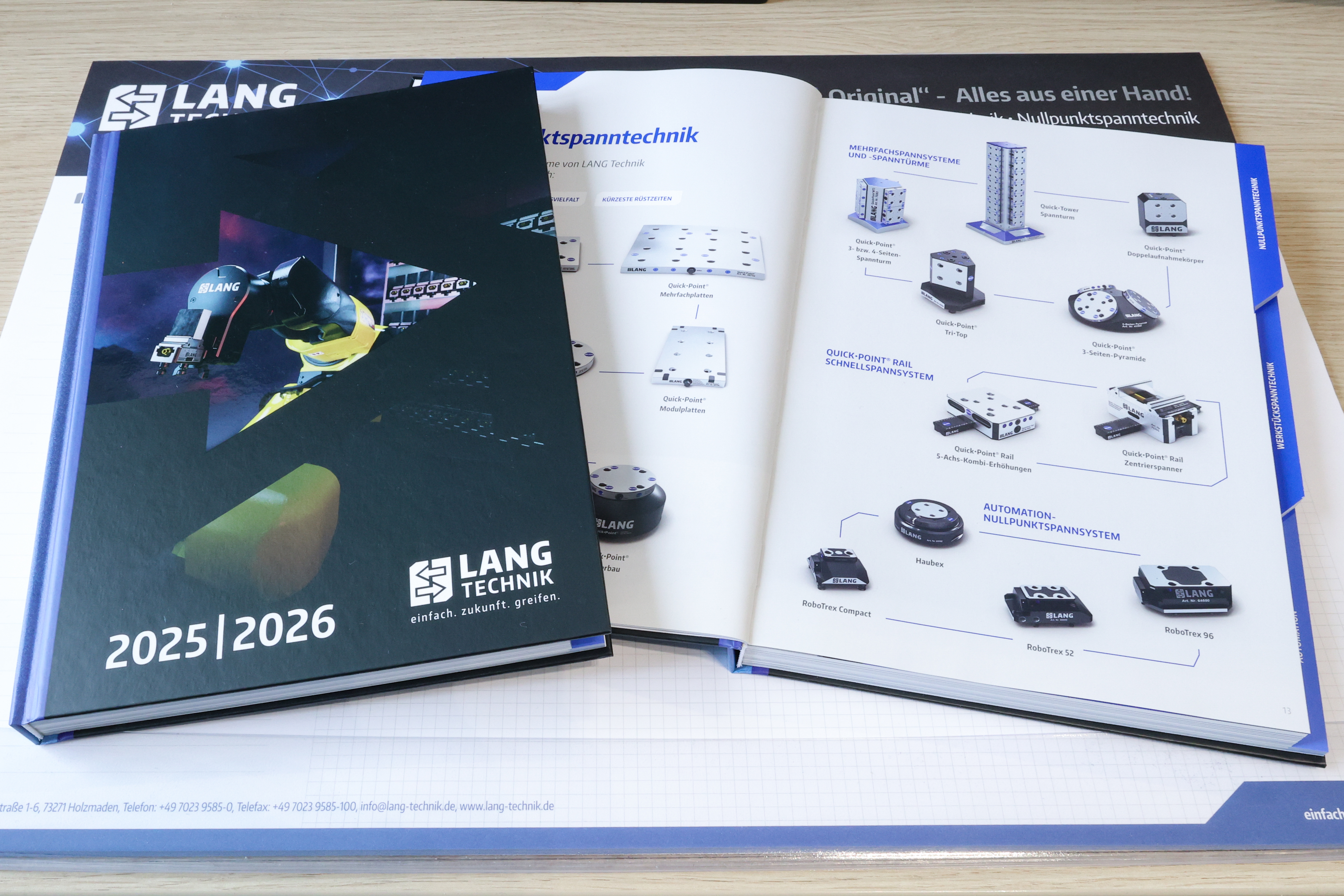

Inzwischen sind es 800 Automationen weltweit. Knapp die Hälfte davon sind RoboTrex Anlagen. Ein interessanter Fakt: Ganz viele Kunden sind Wiederholungstäter. Sprich, wenn RoboTrex mal in der eigenen Fertigung läuft, folgen oft noch weitere Anlagen. Das ist für uns der beste Beweis für Kundenzufriedenheit.

Aktuell haben wir hier in dieser Palettengröße nichts geplant. Aber – sag niemals nie. Auf Wunsch und Anfrage bieten wir unseren Kunden jedoch die Möglichkeit, Sonder-Paletten für RoboTrex zu beziehen. Das sind dann Nullpunktpaletten mit integrierter Roboterschnittstelle. Auf diesen lassen sich dann Vorrichtungen oder Schraubstöcke montieren, um Bauteile zum Beispiel bis zu einer Größe von 400 mm zu spannen.

Habt ihr für die EMO eine Überraschung parat?

Tatsächlich werden wir auf der EMO für jeden Bereich also Automation, Nullpunktspanntechnik und Spanntechnik neue Produkte vorstellen, die eure Fertigungen flexibler und effizienter machen. Kommt im September einfach vorbei in Halle 3. Ihr seid herzlich willkommen!

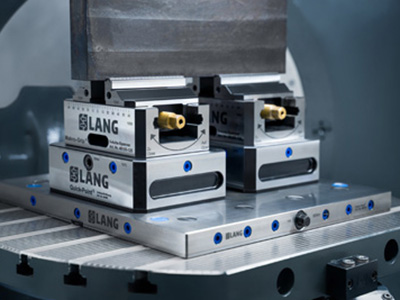

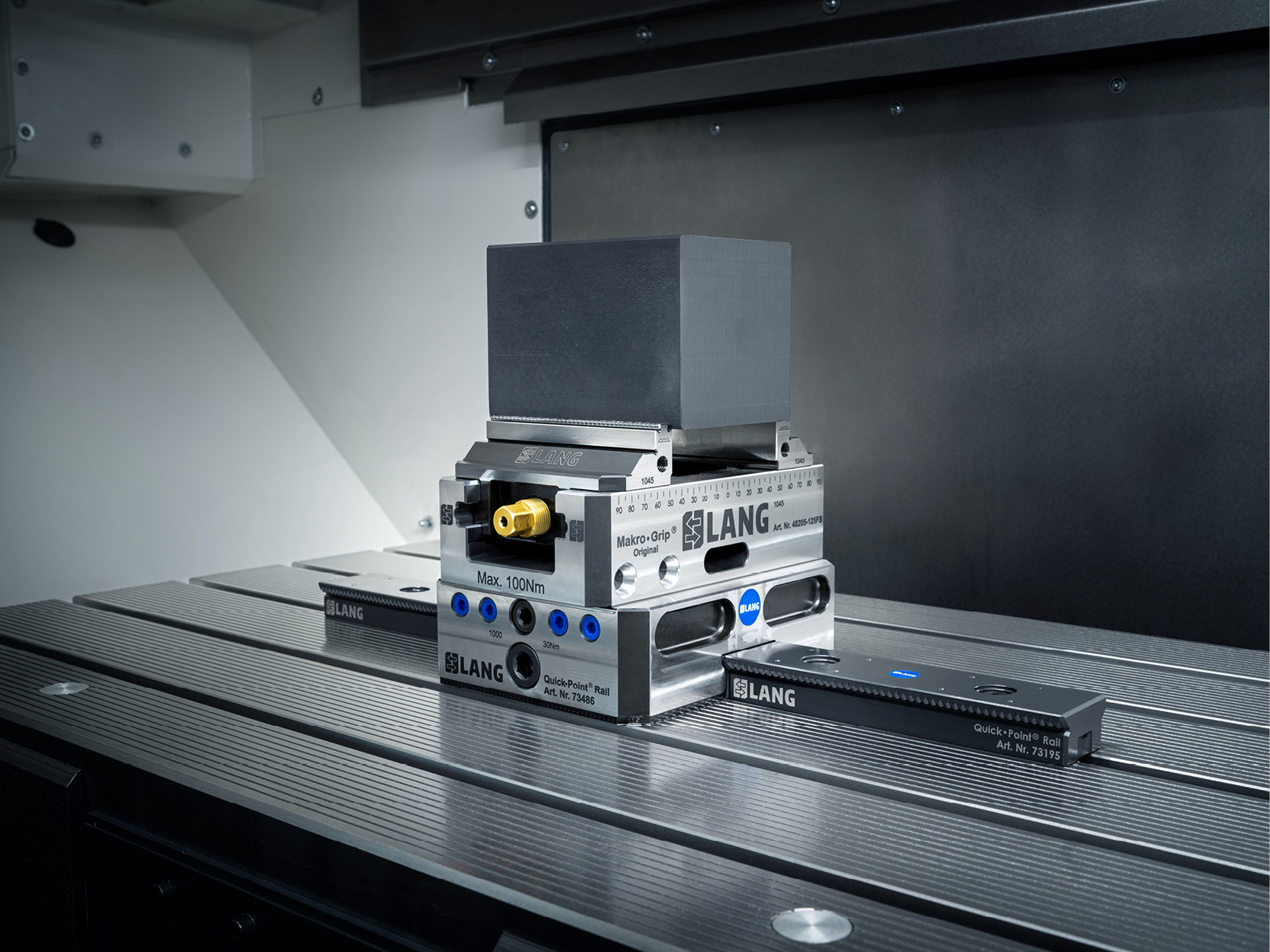

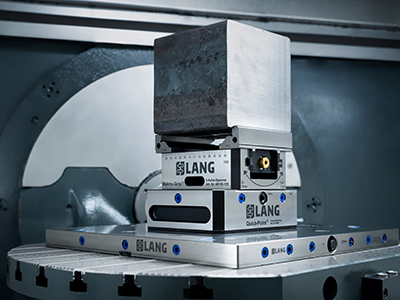

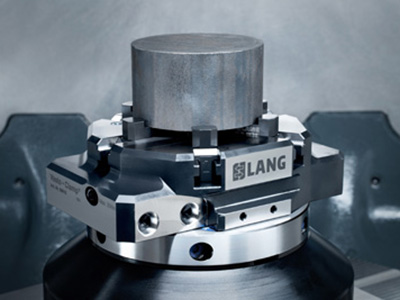

Was ist der Unterschied zwischen Makro•Grip® und Night King?

Der Makro•Grip® ist unser Alleskönner. Auf diesem Spanner ist durch die verschiedensten Backentypen und der gefinishten Flächen für jede Spannsituation alles dabei. Der Night King ist ein reiner Rohteilspanner. Hier liegt der Fokus darauf, ein Werkstück komplett aus dem Vollen oder zumindest fünfseitig zu bearbeiten.

Hier ist die Kombination aus einer Nullpunktplatte und einem Schraubstock gemeint. Die Zahl ist aber tatsächlich nicht mehr aktuell. Wir sind inzwischen bei über 20.000 Nullpunktplatten und über 30.000 Schraubstöcke im Jahr.

Ihr solltet den kleinen Makro•Grip® 46 wieder ins Programm nehmen.

Wir haben ihn nie wirklich aus dem Programm genommen. Dazu war die Nachfrage zu hoch. Über unsere Sonderabteilung war dieser weiterhin verfügbar und auch auf unserer Website findest du ihn. Ich glaube, gerade in diesem Bereich wartet auf der EMO noch eine kleine, große Überraschung. Seid gespannt.